长久以来,LED热问题一直困扰着整个业界,而面对一个高成长车大灯市场,又不愿错过。接下来就共同探讨,如何克服在车大灯小空间里的散热问题,进而达到车灯国标50℃环境温度下,最高结温不可超过80℃。

目前汽车近光及远光灯,设计上功率均集中在40~60W之间,而高端汽车达到80W以上,再加上示宽灯,方向灯等等,在超高功率下所产生的热能,想不超过 80℃实属不易,那么要解决散热问题,将是工程师的一道难题。

热与空间密不可分,在空间大的条件下,可选择最便宜的散热解决方案。例如路灯,只要加大散热铝座就可以轻松地解决,但如果是手机加大后可能就没人要了,如果不解决就会像拿了一块烫手山芋,所以采用人工石墨散热片将热分散形成热源周边均温化。

有了空间这个概念后,再了解发热源与要求的上限温度。发热源是透过固体热传导将温度传到表面之后再传到气体,气体对流慢且被动,所以先解决整体封装材料及发热源尤为重要。

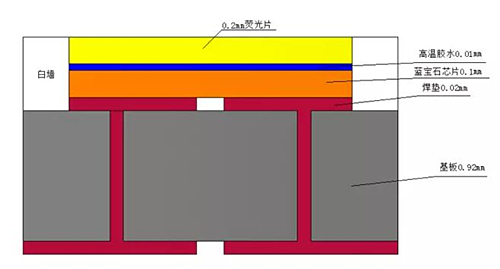

大家熟知LED芯片是由电转换成光,效率一般只有30%,其余70%均变成热,而热不及时散出,就会导致光效下降。如图1,汽车大灯所采用的CSP结构,在这个结构中有关系的,第一是多少瓦数产生多少热量;第二是上下材料的导热系数,这个因子影响整体的均温性;第三是这些材料的厚度。表1是各种材料的导热系数,有了这些概念后,可以开始解决散热问题了。

图1 CSP结构材料厚度

表1 封装材料导热占比

汽车大灯虽然体积够大,但留的散热空间并不多,且在追求亮度下,越来越多车厂采用大功率及多颗数LED。灯珠的前方是留给光线及反射镜,后方才能留做散热用。最简单有效的散热方法是加装风扇及热导管,然而每增加一个零部件均有失效风险,还有成本问题,所以LED封装均温化就成为各厂家努力的方向。

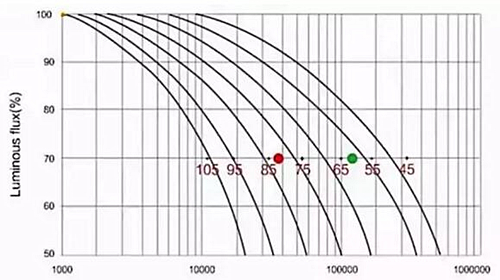

均温化是在小面积散热最重要的课题,结温又如何在最短的时间传导出来。图三为结温与寿命的关系曲线。

图2 结温与寿命关系曲线

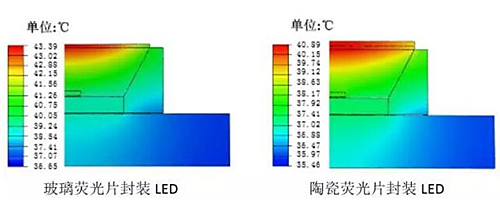

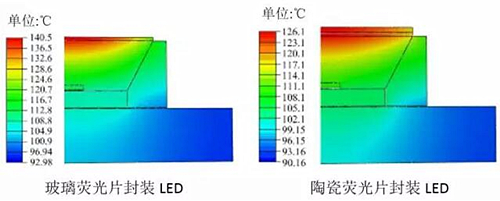

结温又要如何不超过客户的规范,以下是LED封装用不同的驱动电流所作出的热结构分析(如图四),在电流150mA时,两者温差不大,导热好的陶瓷荧光片比玻璃低了2.5℃,但电流达到800mA时,差距就拉开到20.1℃。

图3 驱动电流150mA时两种LED封装温度分布

图4 驱动电流800mA两种LED封装温度分布

由此推论导热占比,是解析LED散热重要的方法,在小电流驱动下,温度不会构成LED灯的淬灭及老化。但在高电流下温度影响非常大。所以好的封装材料,是成就高品质LED车灯最直接有效的方法。

将封装层结构中材料做对比分析,发现芯片及荧光层材料对散热占比最高,而改变芯片影响的成本太大,更动荧光层材料相对更为划算。表2是荧光层材料对比分析。

表2 荧光层材料对比

汽车大灯散热一般厂商只考虑芯片质量好坏,殊不知芯片也只是封装材料之一,而国外厂商早已在基础材料下足了功夫,一个灯珠的好坏,与散热密不可分,而散热的关键重点,在于材质及所占比重。