从2008到2017年的十年间,设备市场在格局和规模方面都发生了显著的变化。

从发展规模来看,封装设备随行业同步呈现每年两位数快速增长的态势,但数率是下降的,近几年相对处于平稳期。

从格局上看,国产设备实现了从起步、追随国外的发展脚步,到逐步与国外生产设备在市场中分庭抗礼,占有一定的比例,近两年,我国部分设备已取代市场,渗透率逐年提高。

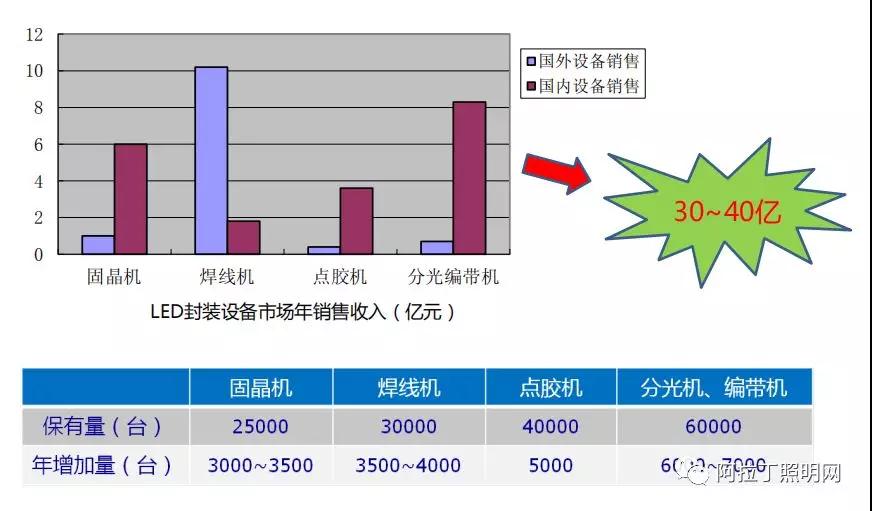

以几个主要的设备为例,除焊线机外,国产固晶机、点胶机以及分光机编带机在市场上的年销售收入远超国外设备。封装设备的市场销售总收入每年在30-40亿左右。

这几大设备里面,国外的主要供应商有ASM,KNS、佳能等,在早期设备发展中是独霸国内的市场。国内市场起步后,在有些精度要求不是非常高,或者关键技术并不是太难的设备上面,比如固晶机、点胶机和编带机等,达到了90%的新增量。而焊线机替代率则很低,目前国内生产的焊线机属于低端水平,如果在工艺和精度上面取得突破,在市场上会有比较大的上升空间。

市场前景预测:

爆发式增长期已过,LED封装设备行业市场规模增幅处于下滑趋势,预测2018年-2020年中国LED封装设备市场将维持10%~15%的增速。

Mini-LED在LED显示行业受到越来越多的关注,封装设备将出现新的增长点,未来三年小间距1010和0505的封装设备将有一万套的需求。

国产焊线机与国外品牌有30%的价格空间,如果在工艺和精度的难题上有突破,市场具有很大想象空间。

市场集中度继续提升,各种关键设备有一定出货量的企业不足五家。

封装设备技术发展情况

发展方向一:高速度、高精度、极限尺寸

提高固晶机、点胶机速度,实现固晶机UPH 从20K向40K和60K发展,点胶机 UPH 从目前的30K 、40K 到100K的增长,从而提高产能。

提高XY的定位精度,现在不光是几个关键设备,Y和X两个方向的精度大概是30-40um,往10-15um的方向发展。

尺寸的宽适应范围。如固晶机从现在常用的4-6寸向8寸,甚至12英寸发展。而焊线机向小尺量发展。点胶机,要往越来越小的方向,现在大概是1毫升,向0.01毫升的方向发展。

封装设备研发的关键技术

– 高加速度( >15g)下固晶机构动力学分析与优化

– 高速轻柔键合机理、运动生成、微力控制、精度控制

– 粉胶两相光介质流变特性、微纳升级微滴形成机理、优化流道,多能场(热、磨擦、变形、荧光粉硅胶阻尼)耦合作用下的喷针运动动力学模型

– 高速设备( >40k)在线检测与故障分析系统

发展方向二:封装设备向智能化发展

面向制造执行管理系统(MES)

面向车间层的生产管理与实时信息集成,现场控制包括PLC、数据采集器、条形码、检测仪器、机械手等设置了必要的接口,为封装企业提高了信息化、智能化、精细化的制造业环境。

采用基于图像处理的机器视觉系统

设备都具备自动上下料、在线检测与故障分析、晶片自动识别修正、针头真空自动清洗等功能。

与国际品牌的差距

金线焊线机是唯一没有取得突破的关键设备,它的难度在于同时具备高产能与高精度,对工艺的要求非常严苛。与国外设备对比,国内在高分辨率XY运动平台和邦头精度,高速下热超声键合工艺方面,超低弧焊接能力、多层线弧焊接能力,稳定性及成品率等方面仍存在差距。

关键部件依赖进口,如高分辨率的机器视觉系统、高精度马达、高精度直线电机。

新型封装设备展望

随着技术的不断发展,比如倒装的技术出现之后,共晶焊接机、锡膏焊接机应运而生。大功率COB高密度封装,固晶机,围坝的点胶机,COB的分光机。EMC和陶瓷封装的,未来一定有适用于它的的设备出现。还有CSP的芯片级的封装,一定会有荧光膜的成型设备,压膜设备,包括真空薄膜涂覆设备。

关于小间距miniLED和Micro-LED的划分:

一个是裸晶尺寸,一个是点间距。现在的分段形式,现在的关键设备是可以用的,大家也在用。在miniLED的时候,由于它的产量的增加,它对每小时单位的生产力要求会越来越高,在原来的要求上要提高精度。还有一个就是Micro-LED,它的封装形式完全不是我们传统的固晶、打线的形式,采用薄膜式的巨量转移。这样的封装形式到底会出什么样的封装设备,这是值得期待的。

小间距LED灯珠产品1010规格产品已经普及,0505规格产品量产取得突破,这距离Micro-LED所采用的微米级产品大规模量产只需数年时间。

能从液晶显示技术中继承已经高度成熟的电致发光驱动TFT技术。

OLED/MicroLED/QLED 各自特点鲜明,哪一个最终成为赢家,不完全取决于技术性能的对比,而是商品内在需求、规模制造的成本、可靠性。